10.基板づくりの変遷

2020/05/29

TSピックアップシステムは最初は自分で使うために作りましたが、時経つうちに譲って欲しいという方が現れ、奏功しているうちに「音が良い」「感動した」という評判をいただくようになりました。であるならば、いっそうのこと、製品版を開発しようと思い、一通り出来上がったものを、オークションやHPで紹介したところ、かなりの数が売れ、自分でもビックリすると同時に、一つの問題点が浮き彫りになりました。それは、「個人で作るには数に限界がある」ということです。実際にトップで紹介しているように、度々「在庫切れ」になってしまっています。 そこで、限界を感じつつも、「多くの方に試して頂きたい」という思いから、時間のかかる製作工程をどのように改善してきたのか、基板作りの変遷を中心に紹介します。

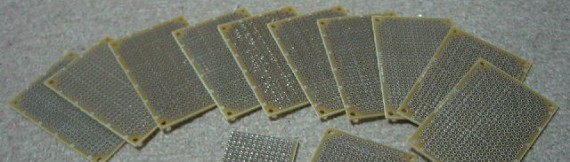

1.汎用の基板を使用してみる

まず最初に使ったのが汎用の基板です。  製品版の最初のものはこの方法で作りました。穴が開いていて、部品を通し半田面を結線するという、非常に地道な作業が必要です。1日かけても数個しか作ることができません。努力した割には、仕上がりの見た目が今ひとつです。基板に配線を伸ばすとき、最初はコネクタ類を使ったのですが、結局は過酷なボディーヒットをするようなギターに入れると、接触不良や断線の原因になるので、半田直付けにすることを検討しだしたのもこのころです。しかし、半田面の結線に多くの時間がかかり、人間は間違えることも多く、一発で音が出ることが珍しいくらいで、精度と品質に少し問題がありました。

製品版の最初のものはこの方法で作りました。穴が開いていて、部品を通し半田面を結線するという、非常に地道な作業が必要です。1日かけても数個しか作ることができません。努力した割には、仕上がりの見た目が今ひとつです。基板に配線を伸ばすとき、最初はコネクタ類を使ったのですが、結局は過酷なボディーヒットをするようなギターに入れると、接触不良や断線の原因になるので、半田直付けにすることを検討しだしたのもこのころです。しかし、半田面の結線に多くの時間がかかり、人間は間違えることも多く、一発で音が出ることが珍しいくらいで、精度と品質に少し問題がありました。

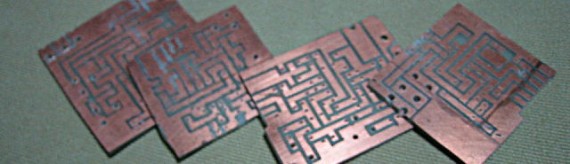

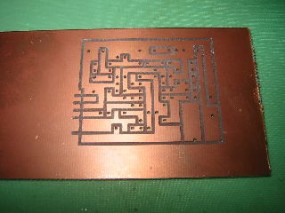

2.エッチングしてみる。

次に配線のパソコンでで描きエッチングする方法を試みました。下写真のような塩化第二鉄(通称エッチング液)を購入して、適当な量をタッパーに移し、基板を湯銭しながら不必要な銅箔を溶かしてゆきます。

この方法はなかなかうまく行きました。基板にパターンが描かれているので、配線ミスを避けることができ、結線に使われる多くの時間が短縮できました。

この方法はなかなかうまく行きました。基板にパターンが描かれているので、配線ミスを避けることができ、結線に使われる多くの時間が短縮できました。  しかし、別の欠点が出てきました。それは「穴あけ」です。汎用の基板は最初から穴が開いているので、部品を差し込む点では有利でした。しかしエッチング基板は後から地道に穴を開けてゆかなければなりません。穴を開けるのに多くの時間がかかり、しかも人の手で開けるので、少しずれてしまってICが入らないというのもありました。個人的に1つだけ時間を掛けて基板を作るにはとても良い方法だと思いますが、ある程度の量を作るには問題がありました。エッチング自体も慣れないとかなりの時間を要します。大量に作って失敗すると目も当てられません(笑)。 いろいろ調べてゆくと、フライス盤で基板を削り出す方法があることを知りました。無謀にもこの方法をやってみることにしました。

しかし、別の欠点が出てきました。それは「穴あけ」です。汎用の基板は最初から穴が開いているので、部品を差し込む点では有利でした。しかしエッチング基板は後から地道に穴を開けてゆかなければなりません。穴を開けるのに多くの時間がかかり、しかも人の手で開けるので、少しずれてしまってICが入らないというのもありました。個人的に1つだけ時間を掛けて基板を作るにはとても良い方法だと思いますが、ある程度の量を作るには問題がありました。エッチング自体も慣れないとかなりの時間を要します。大量に作って失敗すると目も当てられません(笑)。 いろいろ調べてゆくと、フライス盤で基板を削り出す方法があることを知りました。無謀にもこの方法をやってみることにしました。

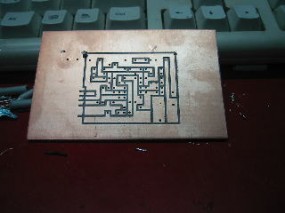

3.CNCで基板を切削、穴あけまでしてしまう。

CNCとは、辞書によりますと「Computer Numerical Control」の頭文字をとったもので、「コンピューター数値制御。制御系の中心的な要素としてマイクロコンピューターを用い、CPU(中央処理装置)でプログラム処理を行うようにした数値制御装置」と定義されています。つまり、今まで人手によってくるくる回していた制御部分を、コンピューターとモーターによって正確に速くやってしまうのです。 まともにCNCを購入すると50万円位かかってしまいそうなので、モーターのドライバ基板と、クロステーブルを動かすためのアルミ材パーツを自作することにしました。母体となるフライス盤を検討した結果、安価で精度が良さそうなので、プロクソンの「マイクロ・フライス盤」を購入することにしました。 このフライス盤は、すべて手動でX,Y,Z軸を操作し、削ることができます。手動で何度か基板を作りましたが、かなりの精度で動くことがわかりました。こらなら十分使えると思い、プロクソンのマイクロ・フライスをCNC化することにしました。

やらなければならないことは沢山あります。部品集め、ドライバ回路、ステッピングモーターの取り付け、制御用ソフトウエアの選択・・・・・。しかし、熱中すると時間を忘れて一挙に仕上げてしまうのが私の性分。仕事が終わってからの作業で徹夜することもありましたが、2週間程度ですべて試行錯誤で作り上げました。一番苦労したのが、ステッピングモーターと軸の接続部分です。どうしてもブレが生じるため、通常ならばカップリングで、そのブレを吸収するのですが、独自の接続方法を思いつき、今のところうまく回ってくれます。

やらなければならないことは沢山あります。部品集め、ドライバ回路、ステッピングモーターの取り付け、制御用ソフトウエアの選択・・・・・。しかし、熱中すると時間を忘れて一挙に仕上げてしまうのが私の性分。仕事が終わってからの作業で徹夜することもありましたが、2週間程度ですべて試行錯誤で作り上げました。一番苦労したのが、ステッピングモーターと軸の接続部分です。どうしてもブレが生じるため、通常ならばカップリングで、そのブレを吸収するのですが、独自の接続方法を思いつき、今のところうまく回ってくれます。

自作CNCで作った基板の精度は非常に高く、大幅に作業時間を減らすことが可能になりました。基板の穴あけ切削作業、境界の切り込みなどをすべて自動でこなしてくれます。これを使えば、大抵のメカは自分で作ることが可能ではないかと思うほどです。

自作CNCで作った基板の精度は非常に高く、大幅に作業時間を減らすことが可能になりました。基板の穴あけ切削作業、境界の切り込みなどをすべて自動でこなしてくれます。これを使えば、大抵のメカは自分で作ることが可能ではないかと思うほどです。

これで、TSピックアップ・システムがまた少しだけ品質向上したと思います。エッチング基板よりも削り出した基板のほうがエッジがシャープで銅箔が完全に残り伝導効率が良いです。大量生産には向きませんが、アナログ回路にはCNC削り出し基板は非常に有効な手段ではないでしょうか。 調子に乗って、システム3の基板をを削りだしている様子を動画で紹介しておきます。

これで、TSピックアップ・システムがまた少しだけ品質向上したと思います。エッチング基板よりも削り出した基板のほうがエッジがシャープで銅箔が完全に残り伝導効率が良いです。大量生産には向きませんが、アナログ回路にはCNC削り出し基板は非常に有効な手段ではないでしょうか。 調子に乗って、システム3の基板をを削りだしている様子を動画で紹介しておきます。

自作のCNCですが、すばらしい精度で動いてくれます。